Fertigung

Unsere Präzisionsstanzteile unterliegen höchsten technischen Ansprüchen und werden auf modernsten Produktionsanlagen gefertigt. Wir verfügen über eine hohe Fertigungstiefe, mit der wir unseren Kunden einen Mehrwert aus einer Hand bieten können. Sämtliche Prozesse sind systemseitig überwacht und abgesichert und geben uns online eine permanente Rückmeldung zu den einzelnen Fertigungsstufen.

Stanzen & Feinstanzen

Mit unserem Maschinenpark decken wir einen Standard-Presskraftbereich von 50 – 550 to. ab. Unsere Feinstanzautomaten verfügen über Presskräfte zwischen 320 – 700 to. Zum Einsatz kommen neben Gesamtschnittwerkzeugen auch komplexe mehrstufige Folgeverbundwerkzeuge.

Die Bedienung unserer Stanzautomaten erfolgt durch qualifizierte Stanzeinrichter, die den Prozess als Werkerselbstprüfer eigenständig zusätzlich überwachen können.

Wir stanzen Materialdicken von 0,05 mm bis zu 12 mm in einem Bandbreitenspektrum bis zu 400 mm Breite.

Gleitschleifen

Wir verfügen über mehr als 30 Gleitschleifanlagen und haben verschiedene Schleifkörper und Compounds im Einsatz, mit denen wir nahezu alle Anforderungen an die produktspezifischen Kantenverrundungen realisieren können. Hierzu gehört gleichzeitig auch die Einhaltung der hohen Restschmutz-Anforderungen unserer Kunden.

Schleifen

Mit 10 Doppelplan-Schleifmaschinen realisieren wir Genauigkeiten von +/- 5 μm prozesssicher, in optimaler Durchlaufzeit und in hohen Volumina – sofern erforderlich auch unter klimatisierten Bedingungen. Für asymmetrische Produkte setzen wir Anlagen mit rotatorischen Vorschüben ein und erreichen damit auch bei komplexen Produkt-Geometrien höchste Genauigkeiten.

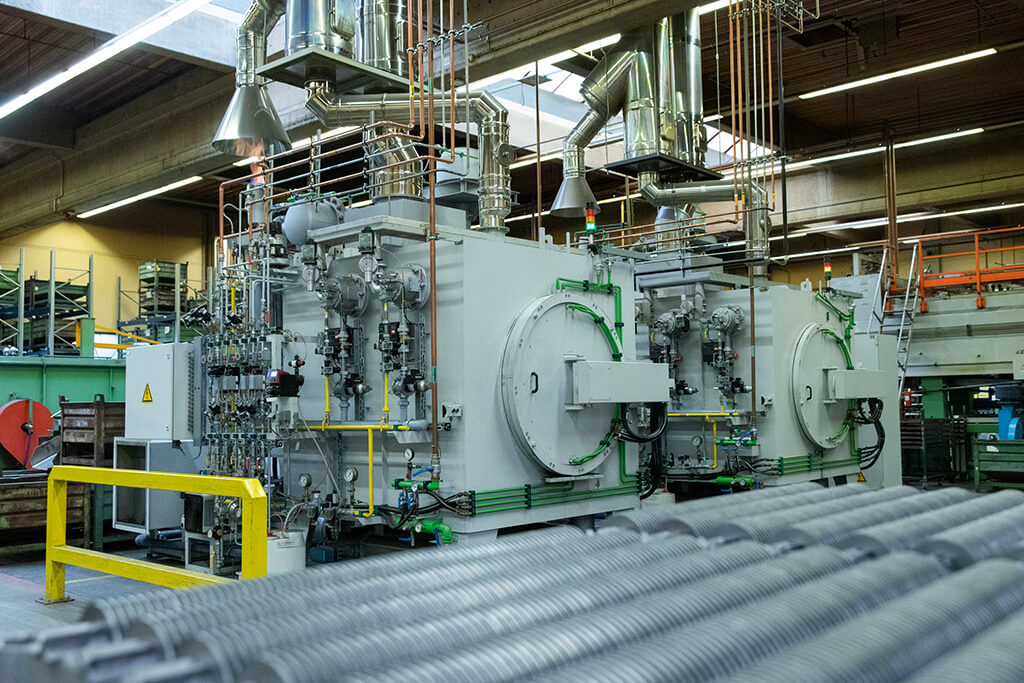

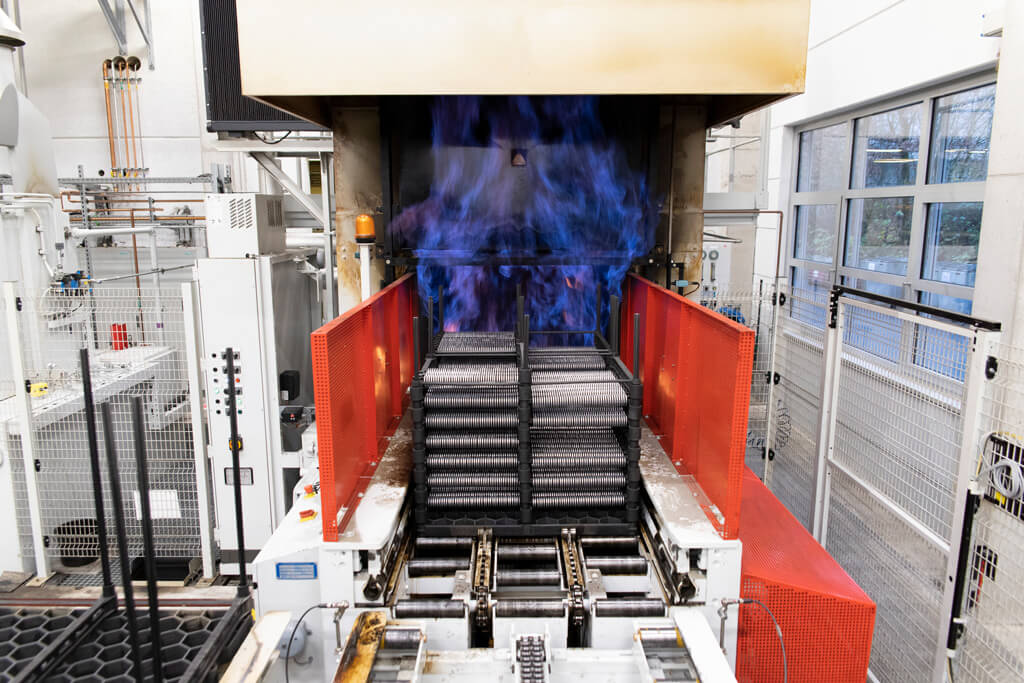

Wärmebehandlung

Wir bieten eine Vielzahl von Wärmebehandlungsverfahren an. Mit modernsten Anlagen erreichen wir ein breites Spektrum an spezifischen Produktanforderungen. Unsere Anlagen werden kontinuierlich überwacht. Hierdurch erreichen wir höchste Anlagenverfügbarkeit und höchste Verfahrenssicherheit. In unserer Abteilung Wärmebehandlung ist ausschließlich Fachpersonal, wie z. B. Werkstoffprüfer oder Universalhärter, beschäftigt, das Produktqualität und CQI-9 Konformität der Produktionsprozesse sicherstellt.

Wir bieten eine Vielzahl von Wärmebehandlungsverfahren an:

- Vergüten im Durchlaufverfahren und im Kammerofen

- Anlassen in Anlassöfen

- Nitrieren/Nitrocarburieren als Schüttgut und als Chargierware

- Einsatzhärten.

Bürsten/Waschen

Produkte im Antriebsstrang, die in ölführenden Kreisläufen oder in Injektoren verbaut werden, unterliegen höchsten Restschmutzanforderungen. Diese Spezifikationen erreichen wir auf unseren Bürstanlagen mit nachgeschalteten Waschanlagen. Innerhalb kürzester Taktzeiten können diese Anlagen beidseitig kleinste Aussparungen entgraten, waschen und trocknen.

Die erzielten Werte werden fertigungsbegleitend überwacht. Technische Sauberkeit ist für uns und unsere Kunden ein wichtiges Qualitätsmerkmal.

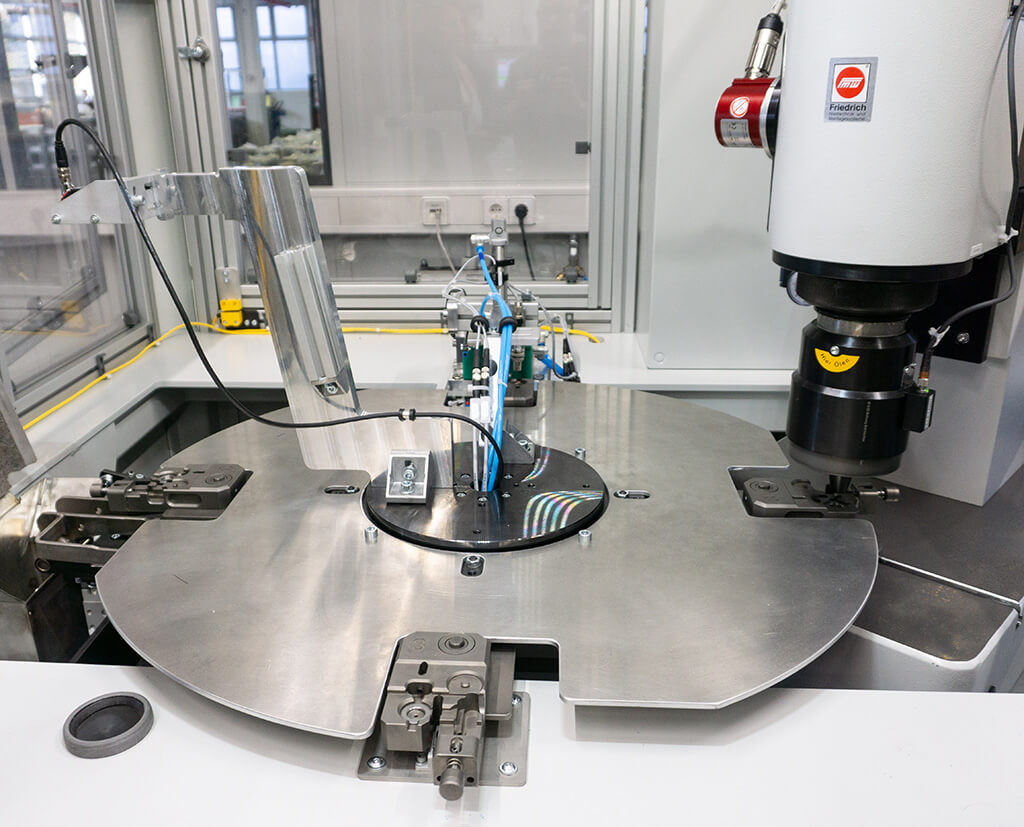

Automatische Sortierung

Unsere vollautomatischen kamera- und laserbasierten Prüfanlagen erkennen im Durch- oder Auflichtverfahren prozesssicher Oberflächenfehler sowie maßliche Abweichungen im hundertstel Bereich.

Die eingesetzten Prüf- und Zuführsysteme zeichnen sich durch eine minimale Durchlaufzeit aus und sind damit für hochvolumige Fertigungslose geeignet.

Baugruppenmontage

In der Baugruppenmontage produzieren wir unterschiedliche, einbaufertige Komponenten für unsere Kunden.

Beispiel Turboladergestänge:

Diese Baugruppe besteht aus Stanz- und Zukaufteilen und wird auf teilautomatischen Montageanlagen unter Poka-Yoke-Bedingungen zusammengesetzt und vernietet. Dabei kommt es bei der Montage auf höchste Maßgenauigkeit und Funktionsfähigkeit (Drehmomentabsicherung) für den weiteren Verbau in das Gesamtsystem Turbolader an.

Zudem bestehen die Komponenten überwiegend aus unterschiedlichen Grundmaterialien und Oberflächengüten, die eine gesonderte Behandlung erfordern. Die fertig montierten Komponenten werden zu 100% qualitätsgeprüft und je nach Kundenwunsch in Sonderladungsträgern versandfertig verpackt.